Китайские производители НРШ: инновации?

2026-01-23

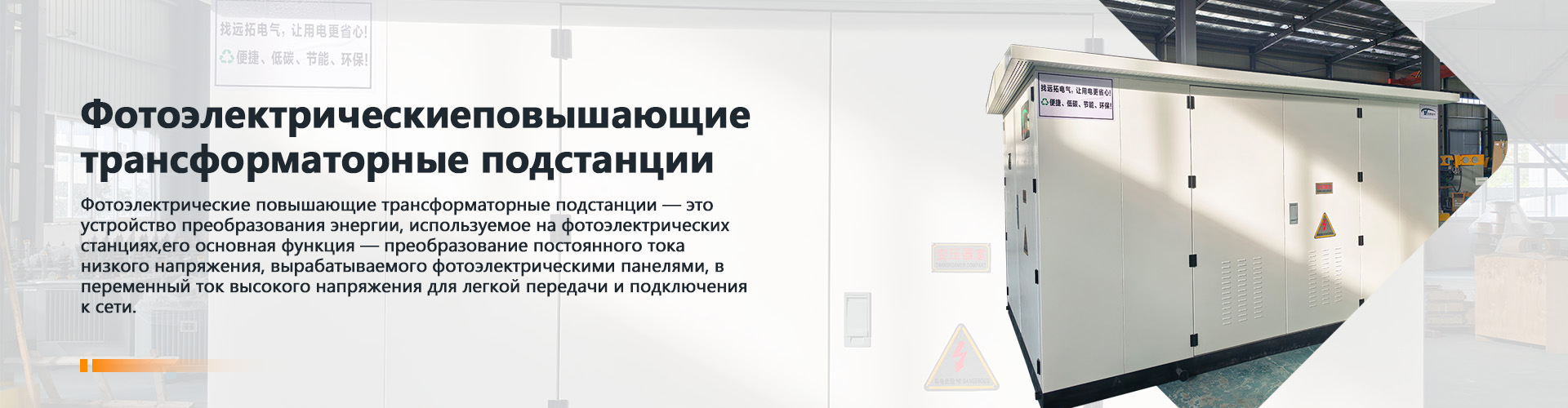

Когда слышишь словосочетание ?китайские НРШ?, первое, что приходит в голову большинству — это, конечно, цена. Дешево и сердито. Но вот вопрос об инновациях обычно вызывает скептическую ухмылку. Мол, какие уж тут инновации, копируют — и ладно. Я и сам лет десять назад так думал, пока не начал плотно работать с заводами вроде того же ООО Хубэй Юаньто Электрооборудование. Постепенно пришло понимание, что всё не так однозначно. Их ?инновации? часто не про прорывные технологии, а про адаптацию, доработку и, что важно, про умение слушать того самого скептически настроенного заказчика.

От копий к доработкам: эволюция, а не революция

Давайте начистоту: отправная точка для многих — это действительно реверс-инжиниринг. Берется образец, часто европейский, и разбирается до винтика. Но вот дальше начинается самое интересное. Просто скопировать — это путь в никуда, на рынке дешевого ширпотреба уже давно давка. Выживают те, кто начинает задавать вопросы. Почему эта деталь из такого сплава? А если заменить на другой, который у нас локально дешевле, но требует изменения технологии обработки? Выдержит ли? Мы с коллегами как-то заказали партию НРШ у одного завода, так они прислали нам три варианта контактных групп с разным покрытием для тестов в наших же условиях. Никто в Европе с нами так не возился бы.

Это и есть их почва для инноваций — прикладные, инженерные решения. Не из лаборатории, а с производственной линии. Например, борьба с вибрацией и шумом. В документации всё идеально, а на реальном объекте, скажем, в карьере, начинается гул. Китайские инженеры (те, что с головой) не просто усилят корпус. Они могут пересмотреть крепление дугогасительной решетки, предложить другую форму камеры, поэкспериментировать с демпфирующими прокладками. И всё это — в диалоге, по вотсапу, в режиме ?давайте попробуем такой вариант?.

Сайт yuantuo.ru — хороший пример такого подхода. Смотришь на их каталог — вроде бы типовые позиции. Но когда начинаешь общаться по техзаданию, выясняется, что модифицировать готовы многое: от степени защиты IP для пыльных цехов до нестандартного расположения кабельных вводов. Это не громкая инновация, это инновация как сервис. И для многих конечных пользователей это ценнее.

Материалы и логистика: где скрыт потенциал

А вот здесь кроется и боль, и возможности. Сырье. Качество меди, литейного алюминиевого сплава для корпусов, даже пластика для изоляторов — это постоянная головная боль. Крупные бренды имеют долгосрочные контракты с проверенными поставщиками. У среднего китайского завода всё сложнее. Сегодня партия отличная, завтра — так себе, потому что сменился субпоставщик руды. Это бич.

Но именно это заставляет их быть гибкими в цепочке поставок и активно искать альтернативы. Я знаю случаи, когда для ответственного проекта подбирали конкретную марку меди не по ГОСТ или DIN, а по физико-химическим свойствам из доступного на внутреннем рынке. Получался аналог, иногда с чуть другими характеристиками, но пригодный для задачи. Это риск, конечно. Требует от заказчика глубокого понимания и контроля. Но это и поле для нестандартных решений, когда стандартный материал недоступен.

Логистика — отдельная песня. Упаковка. Казалось бы, мелочь. Но сколько было случаев, когда аппаратура приходила с вмятинами или микротрещинами в литье из-за плохой амортизации в контейнере. Те, кто научился хорошо упаковывать и оптимизировать транспортные маршруты (как та же Юаньто Электрооборудование, базирующаяся в Цзинмэне, Хубэй — у них неплохой доступ и к речному порту, и к железной дороге), получают серьезное конкурентное преимущество. Их продукция доезжает в целости, а значит, снижаются рекламации. Это инновация в процессе, о которой не пишут в брошюрах, но она критически важна.

Цифра и данные: медленное, но верное проникновение

Внедрение цифровых систем контроля качества и проектирования — процесс неровный. На крупных заводах с экспортной ориентацией уже вовсю работают системы типа MES, следят за каждым станком. На более мелких — всё еще может царить бумажный журнал. Но тренд есть.

Самое полезное, с чем я столкнулся, — это не full-scale цифровизация, а точечное применение. Например, 3D-сканирование деталей после литья для сравнения с CAD-моделью и выявления усадки или деформаций. Или система отслеживания по штрих-кодам для ключевых компонентов, которая позволяет в случае проблемы найти всю партию. Для заказчика это прозрачность.

При этом часто возникает разрыв между ?цифрой? и опытом старших мастеров. Молодой инженер доверяет симуляции, а старый мастер смотрит на цвет стружки при обработке и говорит: ?Режим неправильный?. И часто он прав. Удачные проекты получаются там, где эти два мира находят общий язык, а не где слепо следуют технологическим картам. Это, кстати, общая проблема, не только китайская.

Взаимодействие с рынком СНГ: школа выживания

Рынки России, Казахстана, Беларуси — это уникальная испытательная площадка. Суровые климатические условия, устаревшая, но еще работающая инфраструктура, специфические требования к документации (все эти ГОСТы, пусть даже и устаревшие). Китайский производитель, который хочет здесь закрепиться, вынужден быстро учиться.

Вот реальный кейс: заказали НРШ для работы в условиях сильной запыленности. Стандартный IP-класс не спасал — пыль была слишком мелкой и набивалась внутрь. После нескольких отказов китайская сторона (не буду называть, это не Юаньто, другой завод) разработала и предложила дополнительный кожух с лабиринтным уплотнением и системой продувки сжатым воздухом от внешнего источника. Решение не изящное, но эффективное и, главное, реализуемое в полевых условиях. Родилось оно именно из диалога с нашими монтажниками.

Еще один момент — температурный режим. Для Сибири нужна морозостойкая резина уплотнений, другая смазка. Многие производители сначала присылали стандартные комплекты, а потом, получив обратную связь, создавали ?северные? версии. Это ли не адаптивная инновация? Основанная на реальных поломках, а не на теоретических изысканиях.

Будущее: куда дует ветер?

Если говорить о настоящих, а не адаптивных инновациях, то вектор задают два фактора. Первый — государственная политика Китая в области ?зеленой? экономики и энергоэффективности. Это подталкивает к разработке НРШ с пониженными потерями, с использованием более экологичных материалов, может, даже к каким-то гибридным решениям. Пока это больше на уровне пилотных проектов.

Второй фактор — запрос на интеллектуализацию. Простой мониторинг состояния — это уже почти стандарт. Дальше будет интереснее: встраивание датчиков для прогноза остаточного ресурса контактов, интеграция с системами диспетчеризации не через сухие контакты, а по более умным протоколам. Тут китайские производители могут выстрелить, потому что у них сильна компонентная база именно в электронике. Может появиться свой, более доступный аналог умных ячеек от Schneider или ABB.

Но главный барьер, на мой взгляд, остается — это доверие. Его не купишь маркетингом. Оно строится годами через тысячи успешно работающих экземпляров в разных, в том числе тяжелых, условиях. Когда-то корейские, а затем и китайские автомобили проходили этот путь. Сейчас его проходят НРШ. Инновации в процессе производства, в подходе к заказчику, в адаптации — это их оружие. Не всегда блестящее, часто просто практичное. Но именно это, а не громкие заявления, в итоге и меняет восприятие. От слова ?дешево? к слову ?надежно и под мои задачи?. Длинный путь, но они по нему идут.