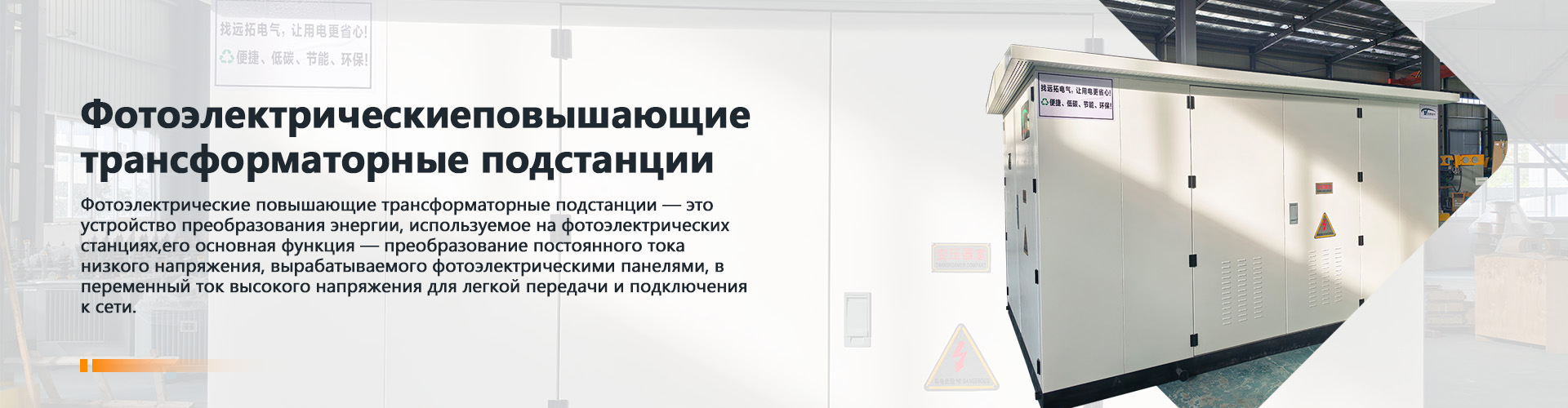

Где производит Китай высоковольтные сборные подстанции?

2026-01-13

Часто слышу этот вопрос, и сразу хочется сказать: Да везде! Но это, конечно, не ответ. Многие представляют себе одну-две гигантские фабрики где-нибудь под Шанхаем. На деле же география производства — это целая карта, где разные регионы заточены под свои ниши, и выбор поставщика сильно зависит от того, что именно тебе нужно: дешёвый типовой модуль или сложный проект под специфичные условия. Ошибка — думать, что все КРУЭ и ЗРУ из Китая на одно лицо. Разница в подходах, качестве сборки и, что важно, в глубине инжиниринга — колоссальная.

Кластеры и специализация: не только побережье

Исторически сложилось, что мощное машиностроение и тяжёлая электротехника сконцентрированы в старых промышленных центрах. Хэбэй, Ляонин, Харбин — вот традиционные тяжеловесы для самого высоковольтного оборудования, трансформаторов, выключателей. Там работают гиганты вроде TBEA, XD Group, которые могут сделать подстанцию под ключ, от эскиза до монтажа. Но их сила — в масштабе и полном цикле, а для кастомизированных КРУЭ среднего класса иногда лучше смотреть в другие места.

В последние 10-15 лет сформировались очень сильные кластеры в центральных провинциях, таких как Хубэй, Хэнань, Сычуань. Там уже не просто сборочные цеха, а полноценные инженерные центры, которые отлично работают с европейскими компонентами (Siemens, ABB, Schneider) и адаптируют конструкции под местные стандарты СНГ или специфические климатические условия. Например, для проектов в Средней Азии с её пылью и перепадами температур многие заказы шли именно оттуда. Заводы там часто более гибкие в плане мелкосерийного производства.

И вот здесь стоит упомянуть конкретный пример, с которым приходилось сталкиваться — ООО Хубэй Юаньто Электрооборудование. Компания базируется в провинции Хубэй, в городе Цзинмэнь. Не самый раскрученный адрес на карте, но именно в таких индустриальных парках, вдали от мегаполисов, часто и находятся сборочные производства с хорошим соотношением цены и качества. Они не тянут на себя полный цикл литья корпусов, но сборку, коммутацию, первичные испытания проводят на месте. Их сайт — yuantuo.ru — типичен для многих таких поставщиков: ориентирован на русскоязычный рынок, предлагает КРУН, КТП, ЗРУ. Важный момент: они позиционируют себя как производитель, что в их случае обычно означает именно сборку и комплектацию под проект из готовых модулей и импортных компонентов. Для многих задач этого достаточно.

Что значит производит? Сборка vs. полный цикл

Это ключевой момент, который многие упускают. Когда китайская компания говорит мы производим КРУЭ, это может означать что угодно: от полного цикла с собственным металлообрабатывающим цехом и производством вакуумных выключателей до простой сборки шкафов из привезённых панелей. Второй вариант — абсолютно нормальная практика для среднего сегмента. Часто завод закупает корпуса у одного субпоставщика, шинопровод у другого, аппаратуру у третьего (китайскую или импортную), а его задача — грамотно всё собрать, отладить и протестировать.

Поэтому вопрос где производят нужно переформулировать в где собирают и тестируют под мои требования. Для сложных проектов с высокими параметрами надёжности (скажем, для объектов генерации) критически важна локация, где есть собственная сильная лаборатория для высоковольтных испытаний (импульсные, на стойкость к внутренней дуге). Такие есть не везде. В том же Хубэе ряд заводов имеет такие мощности, что сразу добавляет им очков.

Из личного опыта: был проект для карьера в Сибири. Нужна была КРУН на 35 кВ, морозостойкая, с усиленной защитой от вибрации (близко к дробилкам). Крупные государственные гиганты запросили огромные сроки и цену. Обратились к относительно небольшому заводу в центральном Китае (не буду называть, не реклама). Их инженеры быстро вникли в проблему вибрации, предложили усиление каркаса и особую компоновку релейных отсеков. Сделали опытный образец отсека, провели свои тесты. Всё устроило. Сборка конечного изделия велась у них, но, например, вакуумные выключатели были японские. Итог: сэкономили время и около 25% бюджета. Риск был, но он оправдался.

Логистика и скрытые сложности

Выбор места производства — это ещё и вопрос логистики и последующего обслуживания. Завод в приморской провинции Цзянсу — отличный выбор для отправки морем. Но если ваш проект в Казахстане, возможно, выгоднее везти по суше из внутренних регионов, например, через Урумчи. Это влияет на сроки и конечную стоимость.

Частая проблема, с которой сталкиваешься после поставки — это необходимость замены какого-нибудь блока или датчика. И вот тут выясняется, что производитель на самом деле собрал всё из комплектующих, которые сам больше не может заказать мелкими партиями. Поэтому сейчас при выборе мы всегда заранее уточняем цепочку поставки ключевых компонентов и наличие их складского запаса у сборщика. Кстати, у той же ООО Хубэй Юаньто Электрооборудование, судя по их каталогу, довольно прозрачная политика в этом плане — они прямо указывают, с какими брендами аппаратуры работают, что уже хорошо.

Ещё один нюанс — человеческий фактор на сборке. На крупных заводах с конвейером качество стабильное, но дедовских методов монтажа шин, например, не избежать. На средних предприятиях, где цех не такой огромный, часто можно договориться о присутствии своего технадзора на критических этапах сборки — протяжка болтовых соединений, укладка кабелей. Это бесценно. Один раз такое присутствие спасло от брака: сборщики сэкономили на контактной пасте на шинных наконечниках. Уловили на месте.

Тенденции: рассредоточение и цифровизация

Сейчас уже нельзя привязать производство высоковольтных сборных подстанций к одной точке на карте. Идёт рассредоточение. Крупные холдинги открывают сборочные филиалы ближе к рынкам сбыта — например, в Синьцзяне для Центральной Азии, или даже начинают локализацию в странах ЕАЭС. Но мозги и сложная инженерия часто остаются в тех самых центральных провинциях Китая вроде Хубэя или Хэнаня.

Сильный тренд последних лет — цифровизация не только конечного продукта (умные подстанции), но и самого процесса производства. На передовых заводах уже обычное дело: каждый шкаф имеет свою цифровую историю — кто собирал, какие параметры были на испытаниях, QR-код для отслеживания. Это не показуха, а реальный инструмент для отслеживания качества. При выборе поставщика теперь всегда интересуюсь, есть ли у них такая система. Если есть — это признак серьёзного подхода.

Возвращаясь к изначальному вопросу… Где? Ответ теперь звучит так: проектирование и сложная сборка — часто в центральных промышленных регионах Китая (Хубэй, Хэнань, Сычуань). Крупногабаритное оборудование и системы высшего класса — на севере и северо-востоке. А финальная подгонка и адаптация могут происходить где угодно, даже за пределами Китая. Главное — смотреть не на яркую вывеску, а на инженерные компетенции конкретного завода, его испытательную базу и прозрачность цепочки поставок. Иногда скромный завод в индустриальном парке Цзинмэня может оказаться куда более правильным партнёром, чем раскрученный гигант.